Ihre Themen

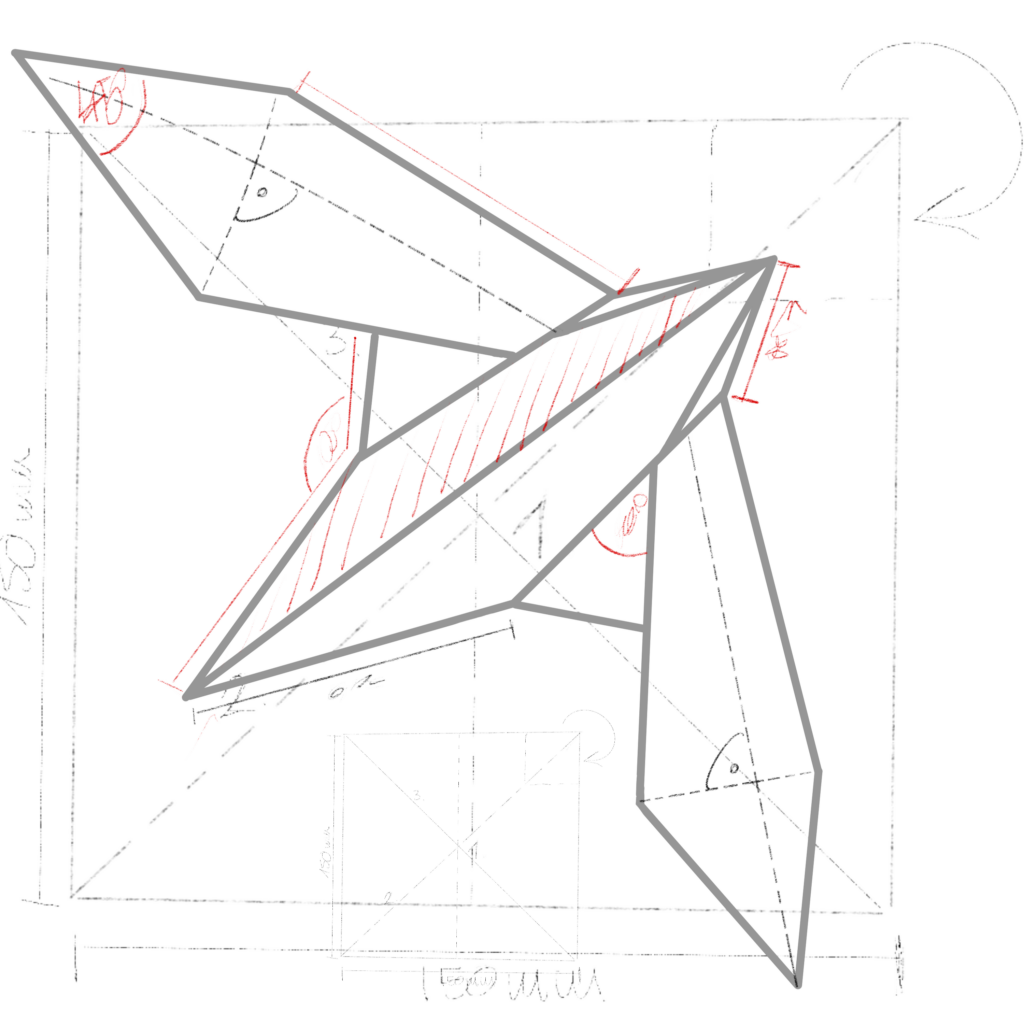

Welche Herausforderungen stehen bei Ihren Anlagen aktuell im Vordergrund? Nutzen Sie Ihre Optimierungschancen?

Gemeinsam mit Ihnen entwickeln wir maßgeschneiderte Lösungen, um Ihre konkreten Ziele zu erreichen.

Kennen Sie alle Ihre Potentiale? Wie zufrieden sind Sie mit der aktuellen Betriebsführung? Wollen Sie zukunftsfit werden?

Mit unserer langjährigen Erfahrung stellen wir sicher, dass Sie alle Ihre Potentiale ausschöpfen.

Benötigen Sie fundierte externe Expertise für Ihre individuelle Herausforderung? Suchen Sie einen verlässlichen Partner zur Evaluierung und Umsetzung Ihrer innovativen Ideen?

Unser Team bietet professionelle Beratungsdienstleistungen speziell für Unternehmen, die komplexe Probleme lösen müssen.

Aktuelles

Über uns

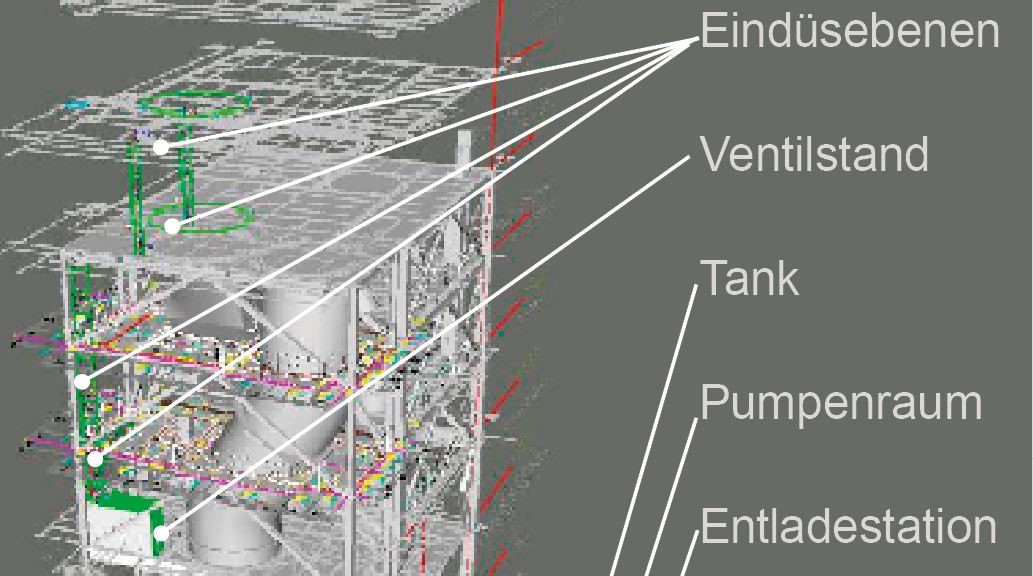

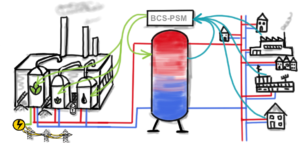

VOIGT+WIPP Engineers GmbH ist Ihr Partner für maßgeschneiderte Lösungen in den Bereichen Maschinenbau, Regelungs- und Verfahrenstechnik.

Seit über 20 Jahren unterstützen wir unsere Kunden dabei, ihre Anlagen und Prozesse zu analysieren, zu optimieren und die Energieeffizienz zu steigern. Nachhaltigkeit ist unsere Leidenschaft! Mit unserem Fachwissen und unserer Erfahrung helfen wir Ihnen, die Leistungsfähigkeit Ihrer Anlagen zu verbessern, Energie einzusparen und die Wirtschaftlichkeit zu steigern.

Als Teil der CONENGA Group können wir Ihnen auch branchenübergreifende verfahrenstechnische Lösungen, Management- und Strategieberatung, Digitalisierung und außeruniversitäre Forschung anbieten. Mit unserem ganzheitlichen Ansatz unterstützen wir Sie dabei, Ihre individuellen Herausforderungen zu meistern und Ihr Unternehmen erfolgreich in die Zukunft zu führen.